Dr.-Ing. Jan Isermann hat einen Robotergreifer entwickelt, der sich in seiner Funktion an die Natur anlehnt. Ein Best-Practice-Beispiel für die Automatisierung eines wichtigen logistischen Vorganges, der Kommissionierung.

Der Greifer erscheint auf den ersten Blick eher unscheinbar, doch die von Jan Isermann entwickelte Roboterhand hat es in sich. „Der Greifer ist nach dem biologischen Vorbild der menschlichen Hand entwickelt worden. Dabei ist er jedoch technisch auf die wesentlichen Eigenschaften reduziert, die das Greifen von Gegenständen erfordert. Meine Forschungstätigkeiten wurden von einem Handelsunternehmen aus dem Drogeriebereich unterstützt, daher wurde der Greifer auf die dort auftretenden Haushaltsartikel hin optimiert“, erklärt Isermann, der an der Universität Bremen Produktionstechnik studiert und vor kurzem seine Promotion an der Helmut Schmidt Universität in Hamburg zum Thema Automatisierung der manuellen Kommissionierung erfolgreich abgeschlossen hat. Die Drogerieartikel seien ein gutes Testfeld, denn sie sind nicht nur vielseitig in Größe, Form, Oberfläche und Gewicht, viele von ihnen sind auch empfindlich und müssen daher besonders schonend gegriffen werden.

Flexibilität als Hauptmerkmal

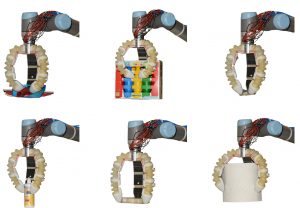

„Der Elastogripper besteht aus drei Greiffingern mit jeweils drei Gelenken die einzeln angetrieben sind“, erklärt Isermann den Aufbau, „Es kommen somit neun hochflexible, innovative Balgaktoren zum Einsatz, die jedes Gelenk bis zu 90° bewegen können. Die Idee des elastischen Balgaktors haben wir zum Patent angemeldet. Mit diesem Antriebs-element kann der Greifer bis zu drei verschiedene Griffarten realisieren und damit Produkte unterschiedlichster Gestalt erfassen und transportieren.“ Darüber hinaus wurde besonders darauf geachtet, dass die Konstruktion des Greifers sehr einfach und modular aufgebaut ist, damit sie mit möglichst geringem Kostenaufwand an unterschiedliche Einsatzgebiete angepasst werden kann.

3D-Druck in der Entwicklung

„Als ich vor ein paar Jahren mit meiner Forschungsarbeit begann, war die Bereitschaft in der Logistik spürbar, die manuelle Kommissionierung zu automatisieren. Das galt immer als sehr schwierig, weil der Mensch hier seine Flexibilität, Spontanität, Feinmotorik und seine mitunter langjährige Erfahrung in perfekter Symbiose zum Einsatz bringen kann“, erläutert Jan Isermann die Anfänge des Projektes, „Und selbstverständlich ist Automatisierung auch immer eine Kostenfrage. Es zeichneten sich aber insbesondere im Bereich der kamerabasierten Bilderfassung bezahlbare Lösungen ab und der 3D-Druck schuf neuartige Fertigungsmöglichkeiten für die prototypische Entwicklung der pneumatischen Aktoren.“ Kurz gesagt: Die Zeit war einfach reif, um im Bereich der Greiftechnik für die Logistik Neuland zu erschließen. Dabei gab es enorm viel zu bedenken: „Eine wichtige Entscheidung musste gleich zu Beginn meiner Arbeit getroffen werden, und zwar wie der Antrieb des Greifers aussehen sollte. Hier beginnt man tatsächlich mit dem berühmten “weißen Blatt Papier” und skizziert verschiedene Lösungsvarianten. Lösungsvarianten konnte ich am Lehrstuhl für Maschinenelemente und Technische Logistik der Helmut Schmidt Universität (MTL) mit dem dort befindlichen 3D-Drucker und Labor schnell umsetzen und testen.“ Die technische Realisierung der verschiedenen Griffarten, die Konstruktion der Greiffinger und der Kontaktfläche sowie die notwendige Sensorik mussten neben vielen anderen Dingen beachtet werden. Doch damit nicht genug, weiß Isermann: „Dann geht es weiter über die Gestaltung der Schnittstellen, denn der Greifer wird im Praxiseinsatz an einen Leichtbauroboter montiert und muss mit Energie- und Signalleitungen verbunden werden. Auch hier muss viel probiert und optimiert werden, bis das gewünschte Ergebnis vorliegt.“

Vorteile für die Logistik durch Automatisierung

Vorteile für die Logistik durch Automatisierung

Für Jan Isermann liegen die Vorteile einer automatisierten Kommissionierung auf der Hand: „Mit robotergestützten Systemen kann die Fehlerquote reduziert werden. Ferner kann man mit einem automatisierten Greifsystem eine ganz andere Lagerumgebung aufbauen als bislang.“ Man könnte beispielsweise in größere Höhen einlagern und dort automatisiert picken. Grundsätzlich gibt es viele verschiedene Szenarien, die nun umsetzbar sind. Der Mensch muss dabei für den jungen Robotiker nicht außen vor bleiben: „Denkbar wäre auch eine zunächst partielle Automatisierung, wo der Roboterpicker neben menschlichen Kommissionierern arbeitet und nur die untersten und obersten Regalebenen bedient. Oder man schafft ein Kollaborationsszenario, wo der Roboterpicker dem Menschen assistiert. Der Elastogripper ist so konstruiert, dass solche Szenarien problemlos umsetzbar wären.“

Praktische Umsetzung ist in Arbeit

Nun hofft Isermann auf eine baldige Umsetzung im Praxisbetrieb. „Wir entwickeln solche Dinge ja nicht zum reinen Selbstzweck, sondern wollen als Ingenieure laufend Verbesserungen herbeiführen. Ich konnte im Rahmen meiner Arbeit zeigen, dass der entwickelte Greifer-Prototyp bestimmungsgemäß funktioniert und die eingesetzten Teillösungen ein großes Potenzial für Weiterentwicklungen bieten.“ Bereits jetzt zieht seine Konstruktion Kreise: „Am MTL laufen mehrere vielversprechende Nachfolgeprojekte zu diesem Thema. So wurde schon aus der Idee der elastischen Balgaktoren für den Antrieb des Greifers ein Baukastensystem für universelles Greifen und Bewegen abgeleitet und zum Patent angemeldet. Die ersten Gespräche mit Akteuren aus der Praxis verliefen sehr positiv.“

Für weitere Informationen zum Elastogreifer steht Dr.-Ing. Jan Isermann unter der Emailadress isermanj@hsu-hh.de zur Verfügung.

Leave a Reply