Virtual Reality (VR) kommt schon längst nicht mehr ausschließlich in der Unterhaltungsbranche zum Einsatz: Die innovative Technologie verfügt auch im industriellen Bereich über großes Potenzial. Bei der Konzeption neuer Logistikzentren kommt VR bei der Visualisierung und Animation von 3D-Modellen zum Einsatz und wird damit zum integralen Teil der Planungsphase – zum Beispiel bei der Konzeption der Arbeitsplätze.

Arbeitsplätze werden im Rahmen der Lagerplanung gerne vernachlässigt. Dabei sollte ihre Planung vor dem Bau eines neuen Logistikzentrums ebenso im Fokus stehen wie Fördertechnik, Lagersysteme und Kommissionierung. Schließlich handelt es sich bei der Schnittstelle zwischen Mensch und Technik um eine wichtige Komponente im Logistikprozess. Nicht zuletzt wird das Personal an diesen Arbeitsplätzen aufgrund des demographischen Wandels auch immer älter. Das Ziel: mehr Ergonomie und Akzeptanz für neue Logistiksysteme schaffen.

Realitätsnahe Tests mindern Fehlentscheidungen

Um den Logistikstandort so effizient wie möglich zu gestalten, gilt es also, auch die Arbeitsplätze der Kommissionierer und Verpacker optimal zu planen. Die Anforderungen an die Gestaltung der Arbeitsplätze sind vom Kommissionier- und Packprozess sowie der Art der gelagerten Artikel abhängig. Beim Bewegen von schweren Lasten benötigt der Mitarbeiter beispielsweise technische Unterstützung. Ungünstige Anordnungen von Quell- und Ziel-Behältern erschweren die Arbeit des Bedieners unnötig und verschlechtern die Ergonomie. Werden solche Faktoren nicht berücksichtigt, ist es sehr schwer, sie nachträglich zu ändern.

Ein VR-Modell hilft die Anordnung und die Funktionalität des Arbeitsplatzes durch realitätsnahe Tests zu erproben. Dabei bietet VR nicht nur den visuellen Eindruck der Arbeitsumgebung, sondern gestattet mithilfe der Controller auch Arbeitsgänge auszuführen. Somit ist auch die Ergonomie durch Live-Tests optimierbar. Die Geschäftsführung und operative Mitarbeiter können in den Prozess integriert werden, sodass Mitarbeiter durch das virtuelle Erlebnis die Scheu vor dem neuen System verlieren und wertvolle Hinweise zur Verbesserung geben können. Der Planungsaufwand ist vergleichbar mit dem eines physischen Test-Aufbaus. Der Vorteil der virtuellen Alternative liegt jedoch in der Einbindung des Arbeitsplatzmodells in den Kontext der gesamten Logistikanlage. Mit der Möglichkeit verschiedene Planungsvarianten zu diskutieren, sinkt zudem das Risiko, Fehlentscheidungen zu treffen.

Zum virtuellen Arbeitsplatz in drei Schritten

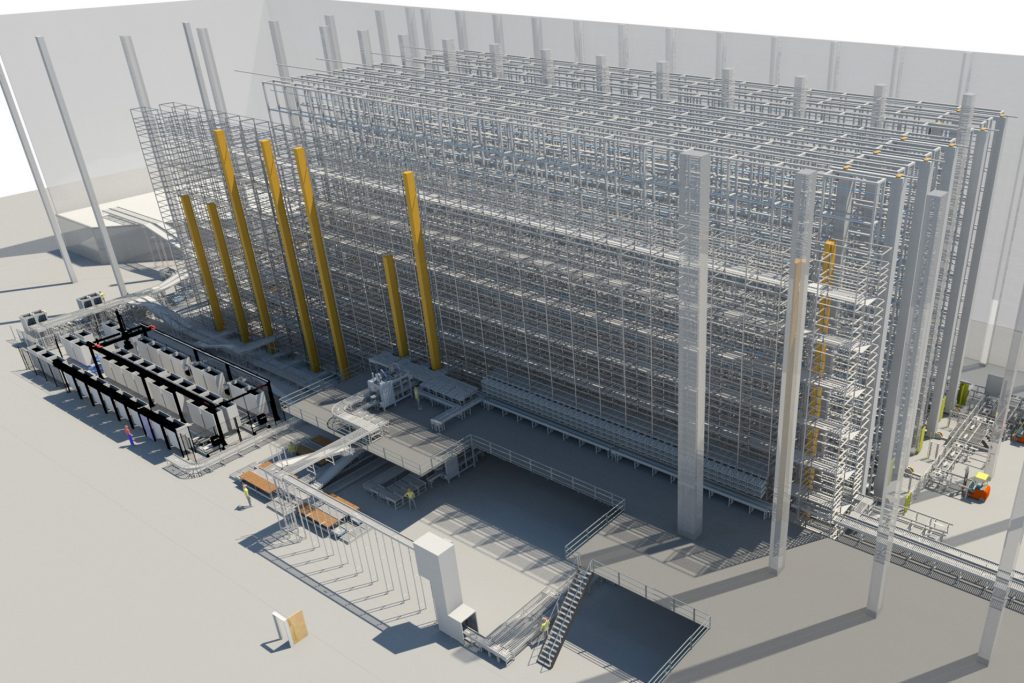

Drei Schritte sind nötig, um aus einem Konzept ein virtuelles und interaktives Lagermodell zu schaffen. Der erste Schritt umfasst die Planung eines 3D-Modells des Lagers und die Erstellung einer CAD-Zeichnung. Anhand des Konzepts werden die Einzelkomponenten – Fördertechnik, Hochregale, Regalbediengeräte, Arbeitsplätze und sogar Kommissionier-Mitarbeiter – den Anforderungen des Kunden entsprechend im Modell platziert. Im Laufe des Planungsprozesses wird das Modell zunehmend detaillierter.

Im zweiten Schritt wird die Zeichnung in eine Animationssoftware übertragen, wie sie beispielsweise bei der Erstellung aufwendiger Animationsfilme zum Einsatz kommt. Dieser Zwischenschritt ist nötig, um die Zeichnung für die unten beschriebene Game Engine vorzubereiten: Die Komplexität des Modells wird reduziert, damit sich das Lagermodell später in der VR-Brille ruckelfrei bewegt.. Außerdem erzeugen hinzugefügte Oberflächentexturen mehr Realitätsnähe.

Im finalen Schritt ermöglicht die Game-Engine-Software die Interaktion des Benutzers mit dem 3D-Modell. Objekten werden physische Eigenschaften hinzugefügt: Gewicht, Reaktion auf Bewegung und Definition von Sperrflächen bilden die reale Welt nach. Damit wird zum Beispiel sichergestellt, dass der virtuell kommissionierte Gegenstand im Behälter liegen bleibt und nicht durch den Behälterboden hindurchfällt. Die verschiedenen Elemente werden für die Interaktion animiert und somit bedienbar. So kann der Benutzer beispielsweise an seinem virtuellen Kommissionierplatz Artikel von einer Palette entnehmen und in einen von mehreren Auftragsbehältern legen. Ist der Auftrag fertig kommissioniert, schiebt er den Behälter ab und nimmt einen neuen Behälter von der Pufferstrecke. Der Bediener kann so erkennen, ob sich alle Behälter auf einer angemessenen Höhe befinden und die Bewegungsabläufe ergonomisch sind. Sollten hierbei die Bewegungen mühsam sein oder Objekte für kleine Menschen nicht erreichbar sein, spürt man dies wirklich und kann das Design ändern, noch bevor der Arbeitsplatz gebaut wird.

Die künftigen Einsatzmöglichkeiten des virtuellen Lagers

Aus dieser Technologie entstehen auch noch weitere Möglichkeiten der Nutzung. Der virtuelle Arbeitsplatz kann auch als Trainingsplattform für neue Mitarbeiter angewandt werden. Auch eine Echtzeitvisualisierung der tatsächlichen Abläufe im Lager nach dem Vorbild des digitalen Zwillings ist eine denkbare Weiterentwicklung des VR-Modells. Perspektivisch wäre es möglich, dass zum Beispiel der Werkleiter aus dem Homeoffice einen virtuellen Rundgang durch seine Anlage unternimmt.

Leave a Reply